Betooni seisukorra uurimine ja katsetamine

Betooni kõige tavalisemaks füüsikaliseks näitajaks on survetugevus ja kui betoon on avatud keskkonnale, siis ka külmakindlus. Enamasti määratakse need näitajad betoonkuubikute katsetamise teel, mis on valatud ehitamisega samal ajal ja samast materjalist. Survetugevuse määramiseks surutakse survepressiga katsekeha kuni purunemiseni ja fikseeritakse purunemisel rakendatud jõud. Külmakindluse määramiseks asetatakse vees või NaCl-lahuses olev katsekeha „külmkappi“, kus temperatuur vaheldub tsükliliselt vahemikus -20 C0 kuni +30 C0 ning peale kindlat külmumise-sulamise tsüklite arvu määratakse kastekeha massikadu. Need katsed tehakse üldjuhul juba ehituse ajal valatud katsekehadele.

Mis teha aga siis, kui betoon on kivinenud ja ehitis on valmis? Tavaliselt võetakse siis vajaliku suurusega katsekehad konstruktsioonist puurimise teel. Alati ei ole siiski võimalik korrektseid katsekehasid valmis konstruktsioonist kätte saada või ei soovita olemasolevat konstruktsiooni või selle pinda lõhkuda.

Sellise olukorra jaoks on väljatöötatud rida seadmeid, mille abil saab betooni erinevaid näitajaid hinnata mittepurustavalt ehk konstruktsioone avamata ja kahjustamata.

Teede Tehnokeskusel on olemas valik erinevaid seadmeid, millega saab olemasoleva betoonkonstruktsiooni seisukorda uurida ja mida allpool tutvustame.

1. Armatuur

Tihtipeale on raudbetoonkonstruktsiooni nõrgim lüli armatuur. Armatuur on tavaliselt betooni sees u. 3-4cm sügavusel ning seega kaitstud keskkonna mõjude eest. Kuid aja möödudes võib betoon hakata kas füüsikaliste mõjutuste või keemiliste mõjutuste tõttu murenema, mille tulemusel betooni kaitsekiht (betooni kihi paksus armatuuri peal) hakkab vähenema. Selle tulemusel võib tekkida oht, et armatuur satub kokkupuutesse väliskeskkonnaga ja hakkab roostetama. Roostetamine tekitab kaks põhilist probleemi:

- Armatuuri efektiivselt töötava osa läbimõõt väheneb

- Roostetav armatuur surub betooni endast eemale, lõhkudes sellega betooni, lisaks väheneb ka selles kohas betooni ja armatuuri vaheline nake

Armatuuri läbimõõdu ja kaitsekihi paksuse määramiseks kasutame seadet Proceq Profometer 630.

Näide elust:

Olemasolevat hoonet renoveeritakse ning ühe põranda puhul tekib kahtlus, et kas see kannatab uude ruumi tulevate esemete koormuse ära. Kontrollimiseks vaadati üle vana maja projekt ning tehti põranda raudbetoonist talade visuaalne kontroll. Kontrolliks mõõdeti talad üle seadmega Profometer 630, mille abil sai määratud betoontalade sees oleva armatuuri asukohad, kaitsekihid ning armatuuri paksused. Nende näitajate põhjal on projekteerijal võimalik teha vajalikud tugevusarvutused ning anda oma hinnang, kas tala peab uuele koormusolukorrale vastu.

Vanemate hoonete puhul on tihtipeale probleemiks ka see, et olemasolev projekt ei sisalda armatuuride asukohti, paksusi või armatuuri klassi/tugevust. Sel juhul saab armatuuride asukoha ja paksuse määrata Profometer 630-ga ning armatuuri klassi/tugevuse määrata seadmega Sauter HMO Type D.

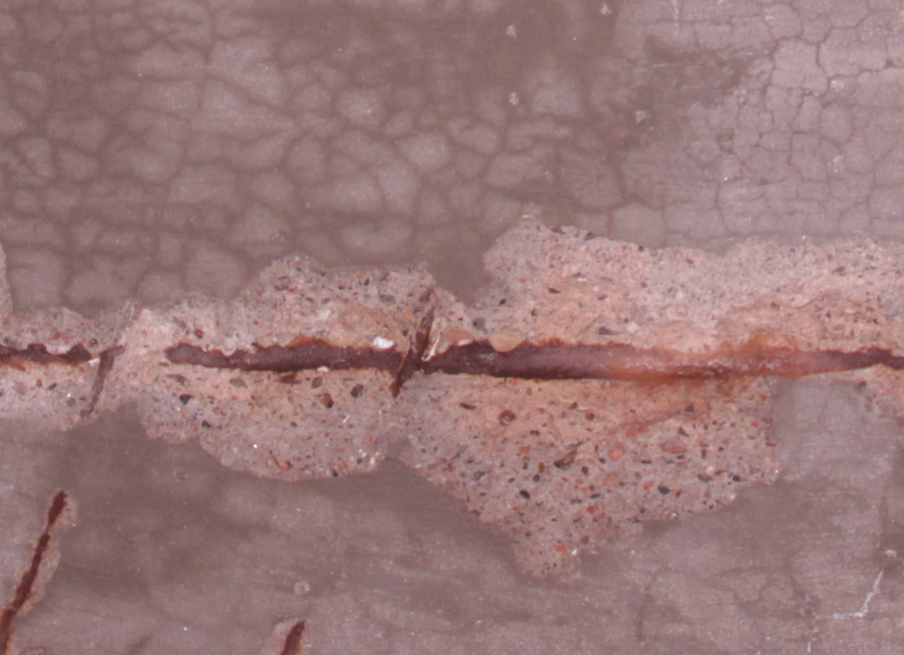

Sauter HMO Type D puhul tuleb armatuurile ligi pääsemiseks betoonkonstruktsioon siiski avada. Vajaliku ava suurus on õnneks suhteliselt väike ja seda on hiljem lihtne sulgeda. Peale betoonikihi avamist puhastatakse armatuur roostest ning seejärel määratakse seadme abil armatuuri „haljalt“ pinnalt ligikaudne armatuuri klass. Sauter HMO Type D mõõdab armatuuri pinna kõvadust, mille alusel saab hiljem hakata kaudselt määrama armatuuri tõmbetugevust, mis on armatuuri põhiline tugevusnäitaja.

Näide elust:

Esimese Eesti aegse silla puhul tekkis küsimus, kas silla kandevõime on piisav, et vastu võtta raskete metsaveomasinate koormust. Selle silla projekt oli küll säilinud, kuid sealt ei olnud võimalik leida piisavalt täpset infot ehitamisel kasutatud armatuuri klassi kohta. Avasime silla konstruktsiooni mitmest kohast ning kasutades seadet Sauter HMO Type D saime anda ligikaudse hinnangu kasutatud armatuuri klassi kohta. Saadud info edastati projekteerijatele, kes said selle kaudu vajalikud kandevõime näitajaid välja arvutada.

Armatuuri korrodeerumise hindamiseks on AS Teede Tehnokeskusel olemas seade Proceq Resipod. See seade kasutab 4-punkti Wenner sondi, mille eesmärk on purustusvabalt mõõta betooni elektritakistust. Betooni elektritakistuse põhjal saab hinnata armatuuri korrodeerumise tõenäosust, ilma et peaks betoonikonstruktsiooni avama.

| Korrosiooni ohu tabel | |

| ≥ 100 kΩcm | korrosioonioht puudub |

| 50-100 kΩcm | madal korrosioonioht |

| 10-50 kΩcm | keskmine korrosioonioht |

| ≤ 10 kΩcm | kõrge korrosioonioht |

2. Betoon

Survetugevus

Betooni põhiülesanne raudbetoonkonstruktsioonis on võtta vastu survepingeid. Kõige kindlam betooni survetugevuse määramise viis on võtta konstruktsioonist puurkehad ja teha neile laboris survetugevuse katsed.

Kohapeal saab hinnata survetugevust Schmidti vasaraga. Schmidti vasaraid on turul erinevaid, Teede Tehnokeskus kasutab Matesti C386N digitaalset Schmidti vasarat.

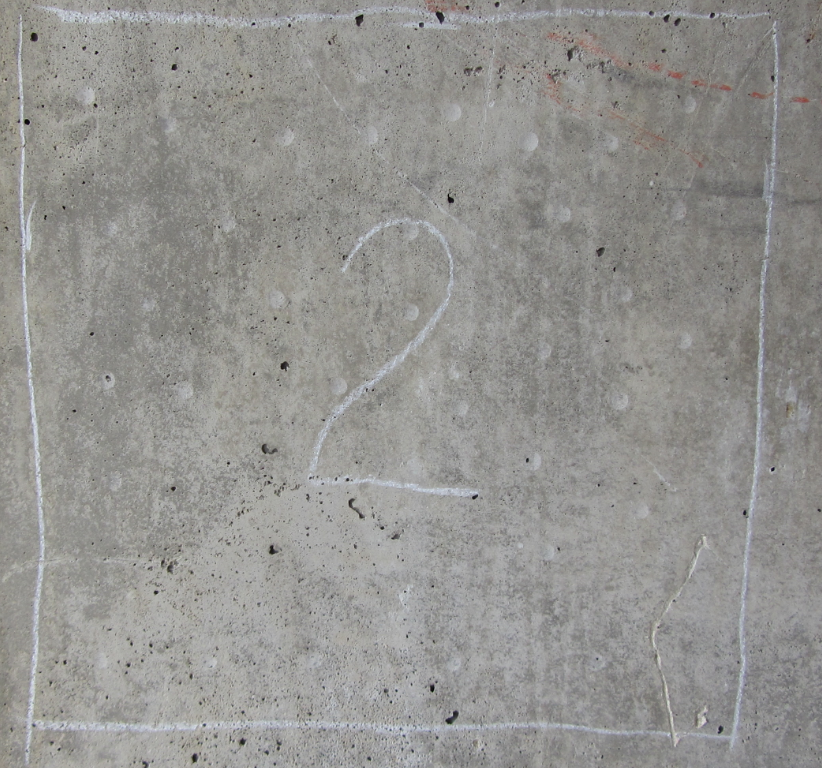

Selle seadme kasutamiseks on vaja enam-vähem siledat betoonpinda, mille peal tehakse vähemalt 9 lööki ja iga löögi põhjal annab seade põrkearvu näitaja. Saadud 9 põrkearvu põhjal arvutab seade neist mediaantulemuse. Löögiseeriad paks tegema paaris-kolmes kohas ja saadud tulemusi omavahel võrdlema.

Põrkearv, mille saame Schmdti vasarast, ei ole üksühele üleviidav betooni survetugevusele, kuid võimaldab hinnata erinevate pindade ühtlust. Kui on teada mingi pind, mis on piisava survetugevusega, siis tuleks võtta sellelt pinnalt põrkearvu näit ning võrrelda seda kontrollitavate pindade näiduga.

Karboniseerumine

Betoonkonstruktsiooni vananedes ohustab tema tugevusnäitajaid ka CO2 imendumine betooni ehk betooni karboniseerumine. Betooni reageerimine CO2-ga alandab pH taset (alla 8), mille tõttu armatuuri ümbritsev oksiid-kaitsekiht hakkab lagunema, armatuurile tekkiv roostekiht surub paisudes lahti sarrust katva betoonkihi ning armatuur jääb avatuks ilmastikuoludele.

Karboniseerumise oht on suurem neis kohtades, kus on palju niiskust, nt. sildadel. Lisaks on ohtlikumad kohad ka need, kus on palju seisvaid ja töötavate sisepõlemismootoriga masinaid, nt. parkimismajad.

Betooni karboniseerumise sügavuse määramise jaoks puuritakse betooni sisse kuivalt 10-15mm auk. Auk puhutakse suruõhuga puhtaks ning vajadusel puhastatakse puurimisjääkidest pintsliga. Puhtale puuritud pinnale pihustatakse koheselt fenoolftaleiini lahus ning jälgitakse, kuni lahus on betooniga ära reageerinud. Karboniseerunud betoon muudab lahuse mõjul värvi. Seejärel mõõdetakse, kui sügavale värvunud kiht betooni välispinnast ulatub ehk kui sügavale on betoon karboniseerunud.